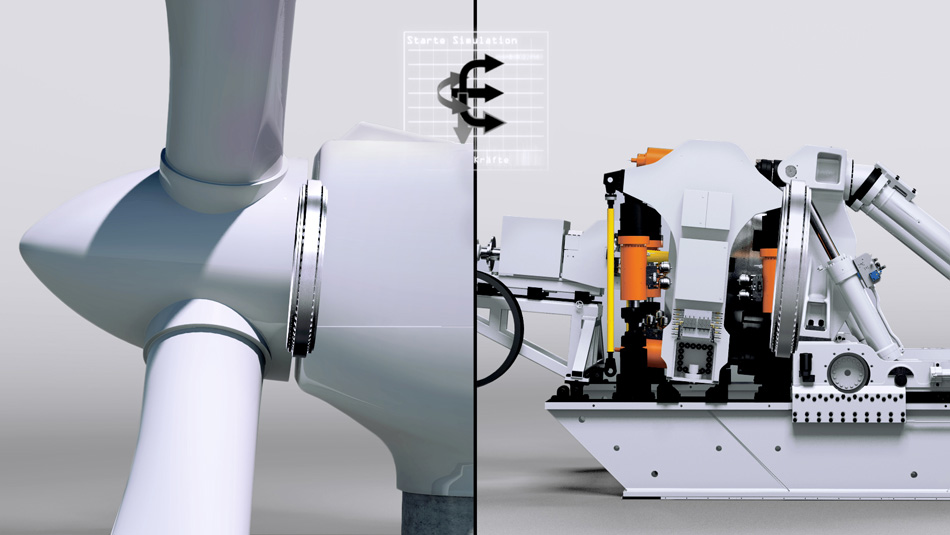

Großlagerprüfstand für Windkraftanlagen

Hänchen Hydropulser als Prüfzylinder

Etwa 40 GW Windenergie-Leistung werden jährlich weltweit installiert. Dabei kommen immer größere Anlagen zum Einsatz: 5 MW sind im Offshore-Bereich heute üblich, die 6 MW-Grenze ist bereits erreicht. Hochleistungslager von Schaeffler Technologies stellen sicher, dass die Lager über die gesamte Lebensdauer zuverlässig arbeiten. Schlüssel für die beeindruckende Qualität dieser Lager mit derzeit bis zu 3.200 mm Außendurchmesser ist das hauseigene Prüfsystem ASTRAIOS.

Hänchen Hydropulser als Prüfzylinder bewegen diesen Giganten der die Wälzlager auf Herz und Nieren prüft. Es ist einer der modernsten, größten und leistungsfähigsten Großlager-Prüfstände der Welt.

- Prüfmaschinenzylinder von Hänchen bewegen weltweit eine der größten Testeinrichtungen für Lager.

- Leistungsstark und präzise mit Hänchen Prüfzylindern.

_neu.jpg?m=1722328695)

Die von Hänchen gelieferte lineare Antriebslösung

- 8 Gleichlauf-Prüfzylinder - 4 Radial- sowie 4 Axialzylinder

- Hänchen Baureihe 320 mit einer Leistung bis 1,5 MN

- Hub von 1 mm und 7 mm

- Intergrierte induktive Wegmesssysteme

- Auslegung und Lieferung des Ventilblocks

Ursprünglich sollte der Großlagerprüfstand ASTRAIOS alle Lager von Windkraftanlagen mit bis zu 3 MW testen. Der Wert wurde wurde später auf 6 MW angehoben, da durch die Offshore-Technologie zunehmend Großanlagen zum Einsatz kommen. Die konkrete Anlage für einen Kunden war dabei der Ausgangspunkt. Jeder Prüfzyklus von ASTRAIOS hält sich dabei an die jeweiligen Eckdaten der Kunden und an das Koordinatensystem für Belastungen des Germanischen Lloyd und berücksichtigt die entsprechenden Kräfte und Momente. Die Anlagen haben Lager mit einem Außendurchmesser von 3.200 mm. Der 16 m lange, 6 m breite und 6 m hohe Prüfstand nimmt Einzel-, Rotor- und Blattverstellungslager bis 3.500 mm Außendurchmesser mit einem Gewicht von bis zu 15 t auf. In der Vergangenheit waren nur Tests bis 700 mm möglich. Mit der aktuellen Anlage lassen sich durch Extrapolation Berechnungen bis 7.000 mm mit hoher Genauigkeit überprüfen.

Acht Achsen sind in Form von Hydraulikzylindern bei den Tests im Einsatz, um die dreidimensionale Taumelbewegung abzubilden. 300 kW elektrische und 600 kW hydraulische Leistung ermöglichen die Realisierung der folgenden Testparameter: Ein Drehmoment von 150 kNm bei einer Nenndrehzahl von 12,4 min-1 und einer Maximaldrehzahl von 60 min-1. Die Axialkraft deckt den Bereich von ± 6 MN, die Radialkraft ± 4 MN. Die Prüfkräfte resultieren aus dem Winddruck für eine Leistung von 6 MW, aus Scherkräften durch stark unterschiedliche Windgeschwindigkeiten am Boden und in der Höhe sowie dem Nickmoment bei Böen. Sie wirken auf die projizierte Fläche des Rotors sowie über die Hebel der über 75 m langen Rotorblätter. ASTRAIOS arbeitet deshalb mit einem statischen Nickmoment von ± 15 MNm und einem dynamischen Nick- sowie Giermoment von ± 5 MNm. Dabei werden die Messgrößen Kraft, Moment, Drehzahl, Temperatur, Durchfluss, Position, Weg, Verlagerung, Schwingung und Partikel berücksichtigt. 300 Sensoren erfassen diese Parameter, 100 davon im 1 kHz-Takt, die anderen mit 10 bis 100 Hz. Insgesamt 8 Gleichlauf-Prüfzylinder der Herbert Hänchen GmbH führen die linearen Bewegungen aus.

Am Belastungsrahmen sind vier hydraulische Radial- sowie vier Axialzylinder befestigt. Sie erzeugen die realen Lasten und Momente, die in einer Windkraftanlage auftreten. Eine Pumpenanlage mit den Leistungsstufen 200 kW, 400 kW und 600 kW treibt diese Antriebe an. Die Grundfrequenz der Anlage beträgt 1 Hz, bei der Kräfteüberlagerung sind Schwingungen bis zu 10 Hz gegeben. Dabei simulieren die Radialzylinder das Gewicht der Rotornabe mit den Rotorblättern von über 100 t. Sie arbeiten typischerweise mit einem Hub von 7 mm. Jeder dieser Radialzylinder der Hänchen Baureihe 320 hat eine Leistung von 1 MN. Die Axialzylinder generieren mit einer Leistung von 1,5 MN die Windlasten, die aus der statischen Axiallast sowie den dynamischen Nick und Giermomenten bestehen. Der Hub von nur 1 mm belegt die hohe Leistungsfähigkeit der eingesetzten schwimmenden Ringspaltdichtung Servofloat® von Hänchen. Ein erhöhter Abrieb wurde durch eine Optimierung der Abstreifringe beseitigt. „Bei dieser und bei anderen Aufgaben hatten wir auch nach Verkauf und Montage eine sehr gute und konstruktive Zusammenarbeit mit Hänchen“, betont Korn.

Die Prüfmaschinenzylinder, die über Kraft und Weg geregelt werden, sind letztlich komplette lineare Antriebseinheiten. Ein wichtiges Element bilden die integrierten induktiven Wegmesssysteme. Auch der sehr aufwändig konstruierte Ventilblock spielt eine bedeutende Rolle. Der Hydraulik-Spezialist aus Ostfildern bei Stuttgart war hier für die Integration der gesamten linearen Antriebseinheit verantwortlich. Dieses ausgefeilte Gesamtkonzept erlaubte eine Inbetriebnahme ohne Vorinbetriebnahme. „Alles hat sofort funktioniert“, betont der Leiter Prüfanlagenbau. „Das ist sehr hohe Ingenieurskunst.“

Die gute Zusammenarbeit der beiden Unternehmen war Grundlage für einen Prüfstand der Superlative, der weltweit für Aufsehen gesorgt hat. Schaeffler als Auftraggeber ist ein weltweit führender Anbieter von Wälzlagern und Linearprodukten ebenso wie ein renommierter Zulieferer der Automobilindustrie für Präzisionskomponenten und Systeme in Motor, Getriebe und Fahrwerk. Mit rund 79.000 Mitarbeitern weltweit und einem Umsatz von rund 11,2 Mrd. € ist Schaeffler eines der größten Industrieunternehmen in Familienbesitz. Auch die 1925 gegründete Herbert Hänchen GmbH ist ein Familienunternehmen, das mit 210 Mitarbeitern seit 1952 an seine Kunden in der ganzen Welt Hydraulikzylinder liefert. Für viele Einsatzbereiche bieten die Antriebsspezialisten Serienlösungen, ohne auf teure Sonderkonstruktionen mit hohem Prototypen-Risiko zurückgreifen zu müssen.

© Hänchen 2014

Unsere Kompetenz als Hersteller von Prüfständen und Prüfmaschinen

Komplexe Inhouse- und Kunden-Projekte machen Hänchen heute zum verlässlichen Qualitäts-Anbieter kompletter Prüfmaschinen. Hier spiegelt sich unsere langjährige Kompetenzentwicklung - angefangen beim Zylinderbau, erweitert um Elektronikkomponen und vollständige Antriebssystemen. Inzwischen bietet Hänchen seinen Kunden ganze Maschinen, einschließlich Antriebsachsen, Absturzsicherung, Gestell und Maschinenelementen.

- Umfangreiche Erfahrungen im Sondermaschinenbau von hydraulischen und elektrischen Spezialmaschinen

- Erfahrungen in der systematisierten, individuellen Konstruktion und Realisierung von Kundenprojekten

- Mess-, Steuerungs- und Regelungstechnik, Echtzeitregelung, Messwerterfassung, Sensorik, Feldbusanbindung und Auswertung

- Entwicklung eigener modularer Software, einschließlich grafischer Oberfläche für Steuerung und Regelung sowie die Kommunikation auf Prozessebene

- Umfangreiche Sicherheitskonzepte bis PLe entsprechend der Maschinenrichtlinie, CE-Konformität, Sicherheitssoftware

- Zahllose Projektierungen im Bereich Prüfstandsbau und der Entwicklung komplexer Prüfmaschinen