Druckguss-Anlagen in der Gießerei

Hydraulikzylinder

Elf vollautomatische Gießzentren mit integriertem Roboter zur Entgratung der Gussteile bilden den Kern der Abteilung Druckguss bei Auto Heinen. Sie arbeiten mit einer Schließkraft von 220 bis 630 t. Hinzu kommen zwei 600 t Gießzentren ohne automatische Entgratung. Hier entstehen Module und druckguss-technische Spezialteile aus Aluminium-Legierungen.

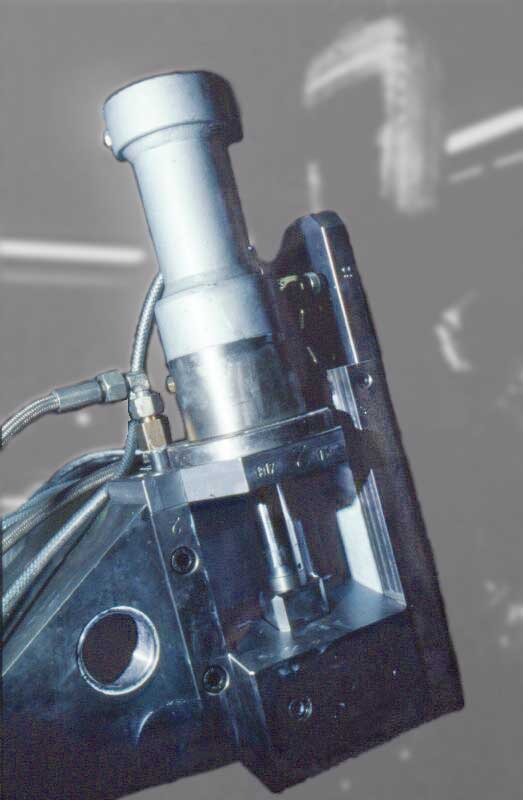

Ein Bauteil, das höchste Anforderungen erfüllen muss, sind die Hydraulikzylinder an den Druckguss-Anlagen, die Stempel und Schieber der Formen und andere schwere Bauteile präzise und mit großer Kraft bewegen. Seit langem setzt das Unternehmen aus der Eifel hier auf Hydraulikzylinder der Herbert Hänchen GmbH aus Ostfildern bei Stuttgart.

- Dichtungen für hohe thermischen Stabilität

- Zylinder für diverese hydraulische Medien

- Systeme für wenig Reibung und Verschleiß

- Betriebsdruck bis 300 bar

- 50 kg schweren Stempel positionieren

- Gießdruck zwischen 400 - 600 bar

- Außentemperatur am Hydraulikzylinder von 70 °C

- 100.000 Schuss bei einer Taktzeit von 30 bis 60 Sekunden

- Hydraulikzylinder Reihe 120 (150 bar) mit Abmessungen von 80/40/60 und 100/50/80 [Kolben/Stange/Hub]

- Hydraulikzylinder Reihe 300 mit der Abmessung 80/50/40 und einer Stangenverlängerung links um 18 mm

- Geeignet für Medium HFC, Temperatur bis +200 °C

- Druckübersetzer mit der Abmessung 40/30/100

Der eigentliche Druckguss-Schuss

Jetzt werden zuerst die bis zu 50 kg schweren Stempel der Form durch die Hänchen Hydraulikzylinder positioniert und die Druckgussform durch die Gießmaschine geschlossen. Dann wird die Füllkammer der Druckguss-Anlage für jeden Schuss durch Druckbeaufschlagung der flüssigen Metalloberfläche des Dosierofens, mittels Pressluft mit der benötigten Metallmenge beschickt. Anschließend wird das flüssige Metall beim ‚Schuss‘ eingepresst: Dabei wird über die Kolbenstange des Schusszylinders der Gießmaschine Druck auf die sogenannte Gießtablette aufgebracht. Diese Füllkammer für das flüssige Metall ist über die Gießkanäle mit den Formhohlräumen verbunden, die so mit der flüssigen Legierung unter Druck gehalten wird. So gelangt die Legierung unter definierten Druck- und Temperaturverhältnissen in den mit den Schiebern und Kernen geformten Form- Hohlraum. Hier entsteht beim Abkühlen der Rohling für den eigentlichen Druckguss-Artikel. Bei den Lenkgehäusen wird die teigige Aluminium-Legierung noch einmal über einen Stempel nachverdichtet, gesqueezt, der ebenfalls durch einen Hydraulikzylinder des schwäbischen Hydraulik-Spezialisten betrieben wird. Anschließend kühlt der Schuss bei geschlossener Form. Die Form öffnet sich und ein Roboter entnimmt den jeweiligen Schuss. Er legt den Schuss in ein Schnittwerkzeug, das die Tablette, die Überlauf-Bohnen und Kanäle abschneidet. Je nach Auftrag und Anlage werden die Teile als Rohling, Halb- oder Fertigprodukt an den Abnehmer geliefert.

Bis zu 1000 bar Gegendruck am Hydraulikzylinder

Für die Hydraulik ergeben sich in diesem Anwendungsfeld mehrere Vorgaben: Die Umgebungstemperatur ist in der Nähe des flüssigen Metalls und der Formen hoch. Der in der Form erzeugte, spezifische Gießdruck beträgt 400 bar. Bei technischen Teilen sind es 600 bar und bei Lenkgehäusen und anderen druckdichten Teilen 1000 bar. Dieser Gießdruck bewirkt über das flüssige Metall eine hydraulische Kraft, die an der Form anliegt. Die Hänchen Hydraulikzylinder werden so mit einem hydraulischen Gegendruck beaufschlagt. Da die Halteplatten der Hydraulikzylinder aus konstruktiven Gründen nicht zentrisch an der Druckguss-Form angebracht werden können, lassen sich Seitenkräfte nicht vermeiden. Problembereiche sind deshalb die Dichtungen wegen der thermischen Stabilität, die Kolbenstangenführung wegen der Seitenkräfte und die passive Druckfestigkeit des gesamten Hydraulikzylinders wegen des Gegendrucks.

Problematische Rahmenbedingungen

„Unter diesen problematischen Voraussetzungen hat sich Hänchen hervorragend bewährt”, so Mahlberg. „Wenn Probleme auftraten, dann kamen sie durch thermische Überbeanspruchung von unserer Seite. Und gerade seit dem Einsatz der Viton-Dichtungen und der neuen Teflon-Lippendichtringe ist auch der Dichtungsverschleiß kein Thema mehr.” Die selbst konstruierten aber extern hergestellten Gießformen, die in der eigenen Werkstatt gewartet und repariert werden, sind inzwischen so konzipiert, dass sie die Hydraulikzylinder mit einer Außentemperatur von maximal 70°C belasten. In thermisch besonders kritischen Bereichen werden zusätzliche Distanzstücke oder Kühlringe eingesetzt, um die Wärmeleitung zwischen Druckguss-Anlage und Hydraulikzylinder zu minimieren. Hier hat Auto Heinen umfangreiche Erfahrungen gesammelt: „Das extremste Beispiel war ein Hydraulikzylinder, dessen Dichtungen mit einer unerwartet kurzen Standzeit auffielen. Bei einer Überprüfung stellte sich heraus, dass die Hydraulikzylinder extrem thermisch belastet wurden. Durch eine neue Anordnung der Heizeinrichtung mit einfachsten Mitteln ließ sich dieses Problem beseitigen. Aber insgesamt ist die thermische Stabilität der Hänchen Produkte ein zentraler Pluspunkt”, fasst der Produktionsleiter Druckguss zusammen. Hydraulikzylinder aus Ostfildern werden übrigens auch von den Herstellern der Druckguss-Maschinen zur Positionierung der Maschinensäule und der Verschlussmutter eingesetzt.

Standfestigkeit der Hydraulikzylinder

Die Gießformen sind jeweils auf die Produktion von 100.000 Schuss bei einer Taktzeit von 30 bis 60 Sekunden ausgelegt. Die Hydraulikzylinder überstehen diese Belastung ohne Dichtungswechsel, betont der Druckguss- Spezialist: „Mit Produkten anderer Hersteller haben wir in der Anfangszeit auch gute Erfahrungen gemacht. Die Standzeiten waren aber drastisch geringer, wobei Hitze-Belastung und Querkräfte zu übermäßigem Verschleiß führten.” Dabei verwendet die Gießerei fast nur Katalogzylinder der Baureihe 120 aus dem elektronischen Katalog E-Kat (heute Produktkonfigurator HäKo) von Hänchen, die mit einem Betriebsdruck von 150 bar arbeiten. Sie wurden für Umgebungstemperaturen bis maximal 200°C durch besondere Dichtungskombinationen und Leckölanschluss modifiziert und sind für das Medium HFC geeignet. Abgesehen von dieser kleinen Modifikation handelt es sich um einen kostengünstigen Serienzylinder. Ein Hydraulikzylinder ist aus Platzgründen eine Sonderkonstruktion, ein weiterer arbeitet über einen Druckübersetzer mit 300 bar. Durch den spezifischen Gießdruck, der an einer besonders großen Formfläche am Schieber anliegt, treten Kräfte von 56 t auf. Diese Kraft wird ausschließlich von den Hänchenzylindern gehalten, in die deshalb ein Rückschlag-Ventil integriert wurde, das sich hydraulisch entsperren lässt.

Bestellung mit dem HäKo

Die Bestellung erfolgt bei Auto Heinen ausschließlich über den Hänchen Konfigurator. Das einhellige Urteil: Wesentlich praktischer als ein Papierkatalog. Nach 100.000 Lastwechseln werden die Dichtungen ausgetauscht, der Hydraulikzylinder kommt wieder zum Einsatz. Wird die entsprechende Form nicht mehr genutzt, werden die Hydraulikzylinder eingelagert und bei Bedarf wieder für neue Formen eingesetzt. Dabei ist für Mahlberg entscheidend, dass er auch noch für 20 Jahre alte Hydraulikzylinder anhand der Produktnummer in kürzester Zeit Ersatzdichtungen bekommt, die natürlich aus modernen Materialien wie Teflon bestehen.

Die Produkte

So entstehen auch mit Hilfe der Hydraulikzylinder besonders vibrationsresistente Aggregathalter für Motor, Getriebe und andere Einheiten, Hydraulikteile wie Adapter, Kühlwasser-Regler, Kupplungsausrück- und Lenk-Gehäuse, Pumpendeckel und Steuerkolben, komplexe Gehäuse für Nockenwellenlager und Zylinderkopf sowie Schaltungsbestätigungsteile wie Schaltgabeln, -schwingen und -betätigungen. Hinzu kommen als Module Pedallagerböcke, innere Schaltungen, Planetenträger und Ausgleichswellen. Diese Aufgabenbereiche stellen außerordentliche Anforderungen an Druckdichtigkeit, Festigkeit, Verschleißfestigkeit und Komplexität, Maßstäbe, die sich in den Anforderungender Automobilindustrie widerspiegeln. Hier hat Heinen Kunden wie Ford, DaimlerChrysler, Volkswagen, Porsche, Visteon, INA, Bosch, Mahle, Getrag und LuK. Sie fordern Teile, die eine Lebensdauer von 200.000 Autokilometer problemlos überstehen. Von den Lieferanten erwartet Auto Heinen dieselbe Qualität, ein Grund, warum Hänchenzylinder in Bad Münstereifel Standard sind.

© Hänchen 2001