Längsschlitten-Antrieb in Mehrspindel-Drehautomaten

Hydraulikzylinder in Werkzeugmaschinen

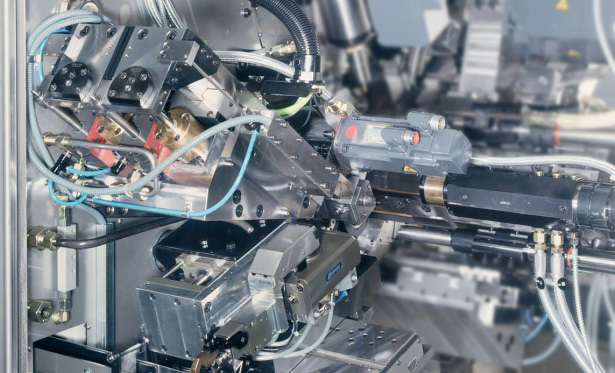

Für eine effiziente und präzise Serien-Produktion in der komplexe Körper aus Metall gedreht werden, sind Mehrspindel-Drehautomaten eine Grundvoraussetzung. Diese sind bereits seit 1915 ein Produktschwerpunkt des Maschinenbau-Unternehmens Alfred H. Schütte in Köln, das damals den ersten 4-Spindel-Drehautomaten auf den Markt brachte. In diesen Maschinen zerspanen mehrere Schneidwerkzeuge gleichzeitig das Werkstück, was die Taktzeit im Vergleich zur einfachen Drehmaschine mit nacheinander wechselnden Werkzeugen auf einen Bruchteil reduziert.

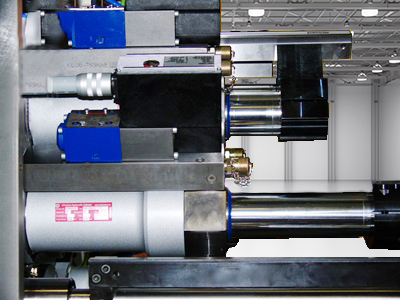

Immer wieder hat Schütte mit diesen Drehautomaten die Grenzen des Möglichen neu definiert: bei den Taktzeiten ebenso wie bei der Präzision. Um das zu erreichen werden Hydraulikzylinder von Hänchen mit einer Auflösung von 0,1 μm in den Längsschlitten eingesetzt.

- Extrem lange Wartungsintervalle

- Platzsparende Bauweise

- Kraft und Geschwindigkeit gleichzeitig, bei voller Leistung abgreifbar

Anforderung an die Hydraulikzylinder

- Kompakte Konstruktion

- Wegmesssystem für eine Auflösung von 0,1 μm

- Sehr reibungsarm

- Begrenzter Bauraum

- Präzision, genauer als 1 μm

- Hohe Standfestigkeit, da ein Dichtungswechsel sehr aufwändig ist

Dabei werden heute bis zu 8 Spindeln in einem Automaten eingesetzt. Sie sind kreisförmig um die zentrale Drehachse angeordnet. Da der Bauraum sehr begrenzt ist, sind die Vorschubantriebe der Spindeln eng ineinander verschachtelt. Daraus resultieren hohe Anforderungen an eine kompakte Konstruktion des Spindel-Antriebs. Eine Präzision, genauer als 1 μm, stellt in den Maschinen besondere Anforderungen an die Vorschubantriebe, die Genauigkeit, Geschwindigkeit, Kraft und Kompaktheit miteinander verbinden müssen. Seit Langem ist dies ein typisches Einsatzgebiet für Hydraulikzylinder. Die präzisen Linearantriebe für die Längsschlitten dieser Maschinen werden von der Herbert Hänchen GmbH & Co. KG in Ostfildern geliefert. Es sind bis zu 15 Zylinder pro Maschine.

„Wir hatten mit einem anderen Hersteller massive Qualitätsprobleme über einen längeren Zeitraum“, berichtet Dr.-Ing. Albert Herrscher, Mitglied der Geschäftsleitung bei Schütte. „Deshalb haben wir zu Hänchen gewechselt. Hänchen hat dann in unserem Auftrag als Längsschlitten-Antrieb einen Gleichlaufzylinder mit integriertem Glasmaßstab für eine Auflösung von 0,1 μm konstruiert. Seit wir diese Zylinder einsetzen, ist Qualität kein Diskussionsthema mehr.“ Bei dem Kölner Unternehmen ist der Hydraulikzylinder die Schlüsselkomponente eines präzisen Systems. Weitere wichtige Komponenten sind das Ventil und der übergeordnete Lageregelkreis, der je nach Maschinentyp von einem Industrie-PC mit dezentralen, mit ProfiBUS V2 konnektierten, Sensoren oder einer CNC-Steuerung angesprochen wird. Damit wurde ab 1992 die Technologie der klassischen mechanischen Kurvenantriebe und so genannte Hybridlösungen mit elektromechanischen Einheiten abgelöst. Bei besonders langen Hüben setzt Schütte bis jetzt elektrische Antriebe ein. Denn Ventile sind beim derzeitigen Stand der Technik das Bauteil, das die physikalischen Grenzen der Technologie durch einen maximalen Durchfluss von 25 l/min bei 100 bar Systemdruck setzt. Hänchen Hydraulikzylinder könnten hier problemlos andere Dimensionen bewältigen. Die Querschlitten enthalten in einigen Maschinentypen auch eine in den Schlitten eingearbeitete Kartuschenlösung mit einem Differentialzylinder. Eine elektronische Kompensation ermöglicht in diesem Fall die nötige Präzision, während Gleichlaufzylinder durch ihre symmetrische Konstruktion besonders exakt direkt angesteuert werden können. Wegen der direkten Integration in die Schlitten ist bei diesen Zylindern die Standfestigkeit besonders wichtig, da ein Dichtungswechsel oder ein Austausch sehr aufwändig wäre. Dazu Dr.-Ing. Herrscher: „Mit den Hänchen Zylindern ist das kein Thema mehr! Man kann sie einbauen und vergessen.“

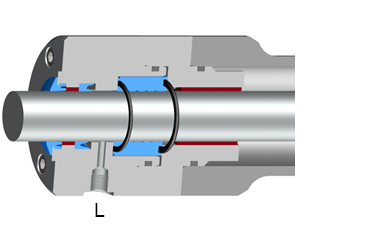

Neben Positioniergenauigkeit, Standfestigkeit und Kraftdichte bietet Hydraulik weitere Vorteile: So befinden sich die Leitungen in dem Polymerbeton, der aus Präzisionsgründen für das Maschinen-Fundament verwendet wird, eine Form der Integration, die mit elektrischen Leitungen nicht so einfach realisierbar ist. Damit erhält der Kunde eine kompakte Einheit mit nur wenigen Anschlüssen. Die beschriebenen hydraulischen Linearantriebe bringen bis zu 4.500 N Vorschubkraft, um das Werkstück bei bis zu 7.000 min-1 bei einem maximalen Drehmoment von 50 Nm zu bewegen. Wegen der extremen Anforderungen an die Präzision, und weil keine Querkräfte auftreten, kommt in den an Schütte gelieferten Hänchen-Zylindern die patentierte schwimmende Ringspaltdichtung zum Einsatz. Diese „Servofloat® Qualität“ arbeitet nahezu reibungsfrei. Bei äußerst langsamen und sehr schnellen Bewegungen ermöglicht sie den berührungsfreien Druckabbau nach außen und geringe Leckage. Deshalb bieten diese Zylinder höchste Positionier- und Wiederholgenauigkeit und sind stick-slip-frei.

Die Dichtungskombinationen arbeiten nach folgendem Prinzip: Beim Systemstart wird über die Zylinderkammern ein hydrodynamischer Ölstrom in der Ringspaltdichtung aufgebaut, sodass sich diese metallisch berührungslos „schwimmend“ radial um die Kolbenstange zentriert. Bei anliegendem Druck verformt sich eine Büchse aus Stahl und bildet einen Drosselspalt, der als berührungsfreier Dichtspalt von wenigen 1/100 mm wirkt. Dieses Verfahren funktioniert aber nur bei einer Produktionsgenauigkeit im Bereich weniger μm. Denn ansonsten führte die Leckage zu hohen hydraulischen Verlusten. Austretendes Lecköl wird drucklos über einen Sammelanschluss in den Fluidkreislauf zurückgeführt. Das Fehlen einer berührenden druckbeaufschlagten Dichtung minimiert die Haft- und Gleitreibung im Zylinder. Die Ringspaltdichtung hat nur eine druckabbauende Funktion bei geringster Leckage. Deshalb wird die Kolbenstange mittels reiboptimierter Führungsbänder geführt. Trotzdem kann auch ein Zylinder mit schwimmender Ringspaltdichtung relativ hohe Querkräfte aufnehmen. Ein entscheidendes Argument für Zylinder mit schwimmender Ringspaltdichtung ist der Preis. Denn diese Qualität unterscheidet sich nur in den niedrigeren zulässigen Seitenkräften von Zylindern mit hydrostatisch gelagerter Kolbenstangenführung, bringt aber einen Preisvorteil von etwa 30 %.

Bild 1: Kartuschenlösung mit einem Differentialzylinder

Bild 2: Mehrspindel-Drehautomat

Schütte ist das einzige Unternehmen, das in Mehrspindel-Drehautomaten Hydraulik als Grundtechnologie einsetzt. Nur einer der weltweit 4 Mitbewerber liefert einen einzigen Maschinentyp ebenfalls mit hydraulischem Antrieb. „Durch diese Technologie-Führerschaft können wir für unsere Kunden neue Leistungsdimensionen erschließen“, betont Dr.-Ing. Herrscher. Denn so bedeutend der Preis ist, Qualität und Präzision sind für Schütte die wichtigeren Maßstäbe. Allein in Köln beschäftigt das Unternehmen 540 Mitarbeiter, darunter rund 60 Auszubildende, und erwirtschaftet einen Umsatz von rund 80 Millionen Euro jährlich. Neben den Mehrspindel-Drehautomaten hat sich der Maschinenbauer auf Werkzeug- und Universal-Schleifmaschinen spezialisiert, die er bei einem Exportanteil von 50 % weltweit durch Tochterunternehmen in Frankreich, Japan, Spanien, USA und China vertreibt. Besonders wichtige Auslandsmärkte sind Japan und Italien. Dabei stehen weltweit zwei Sparten im Fokus: Die Produktion von Messing-Armaturen sowie die Automobil- und die Automobilzuliefer- Industrie. Das Mitglied der Geschäftsleitung fasst zusammen: „Es gibt beide Welten und wir verwenden beide Technologien, die preislich vergleichbar sind. Mit elektrischen Stellantrieben ist eine ähnliche Präzision wie mit der Hydraulik möglich. Doch dies bedingt Kompromisse im Dreieck von Kompaktheit, Kraft und Beschleunigung, die beim Einsatz hydraulischer Systeme nicht nötig sind. Wir würden deshalb in weiteren Maschinen Hydraulik einsetzen, wenn es die Durchfluss-Begrenzung bei den Ventilen nicht gäbe. Denn die notwendige Hydraulik-Kompetenz haben wir uns langfristig erarbeitet und beherrschen die Systemintegration. Wir haben so langfristig das Vertrauen unserer Kunden erworben. Die Hydraulikzylinder von Hänchen haben dazu einen wichtigen Beitrag geleistet.“

Lesen Sie mehr über Hänchen Servozylinder auf unserer Themenseite: Servozylinder - Hydraulikzylinder mit Ventilen und Sensorik.

© Hänchen 2007