End of Line Prüfstand von hydraulische Produkten

Hydraulische Prüfmaschine Ratio-Drive®

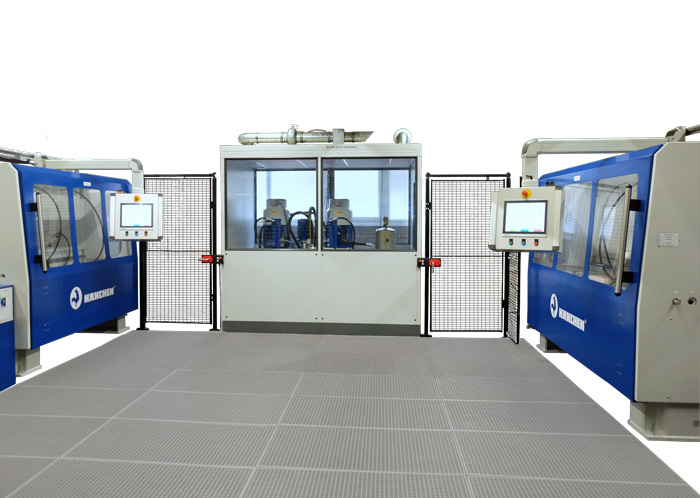

Der End-of-Line-Prüfstand ermöglicht eine umfassende Funktionsprüfung am Ende des Fertigungsprozesses. Diese hydraulische Prüfmaschine wurde zur Endkontrolle für Hydraulikzylinder, Druckübersetzer und weiterer hydraulischer Produkte entwickelt und realisiert.

EoL Prüfstände für mehr Prozesssicherheit und Senkung von Fertigungskosten

Volker Kaiser, Teamleiter der Qualitätssicherung bei Hänchen: „Früher war es erforderlich detailgenau jeden Arbeitsschritt zu kennen. Denn in der Vergangenheit steuerten Mitarbeiter manuell den Prüfvorgang. Dabei wurde der Prüfdruck händisch eingestellt, was mit gewissen Abweichungen verbunden war." Mit dem automatisierten End-of-Line Prüfstand erreichen wir eine höhere Prozesssicherheit und verringern gleichzeitig den Arbeitsaufwand.

- Komplette schlüsselfertige EoL Prüfstände

- Maßgeschneiderte Umsetzung

- Sicherheitskonzepte bis PLe

- Anwender und Entwickler von Prüfmaschinen

Prüfstand Aufbau

Technische Daten EoL Prüfstand

- Maximaler, exakt konfigurierbarer hydraulischer Druck bis 500 bar, realisiert durch Hänchen Druckübersetzer

- Maximaler einstellbarer Volumenstrom bis 30 l/min

- Verwendetes Öl: HLPD46

Hydraulik

- Radialkolbenpumpen 30 kW

- Überwachung von Öltemperatur und -niveau

- Drucküberwachung

Prüfstand-Elektronik

- Touchdisplays

- Frequenzumrichter zur Motorsteuerung

- Beckhoff-Steuerungssystem

Prüfstand-Software & Sicherheitstechnik

- Hänchen Softwareentwicklung

- Vollautomatisch überwachte Prüfstandtüren

- Sicherheitskonzept gemäß PLe

End of Line Prüfstand für hochwertige hydraulische Produkte

Optimieren des Fertigungsprozesses

Die Produkte der Firma Hänchen stehen für höchste Qualität, die durch EoL Prüfstände gesichert wird. Qualität beginnt für Hänchen bereits mit einer besonders hohen Beratungskompetenz für eine optimale Produktkonfiguration, zum Beispiel für Hydraulikzylinder. Ein entscheidender Qualitätsfaktor der Hänchen Produkte ist die sorgfältige Konstruktion. Ebenso entscheidend sind die Wahl der richtigen Materialien und unsere umfassende Erfahrung bei der Auswahl passender Zukauf-Komponenten. Hänchen Hydraulikzylinder durchlaufen während der Fertigung viele Produktionsschritte. Jeder gewährleistet die hohe Präzision und Qualität der Hänchen Produkte wie Prüfzylinder und andere. Zur Qualitätsicherung der Hänchen Produkte und Bauteile, werden diese nach der Montage zu 100 % auf dem End-of-Line Prüfstand geprüft. Das Prüfergebnis jedes Produketes wird sorgfältig dokumentiert und ist jederzeit abrufbar.

Vollautomatische und reproduzierbare Funktionsprüfung

Mit der neuen softwaregesteuerten Prüfmaschine haben wir den End of Line Prüfvorgang vollständig automatisiert. Diese vollautomatische Funktionsprüfung wird durch einen Barcode auf dem Prüfling initiiert. Die Hänchen Prüfsoftware greift auf Daten aus dem ERP-System zu. So werden die richtigen Parameter automatisch im Prüfstand erstellt, wie zum Beispiel Prüfdruck und Verfahrgeschwindigkeit.

Am Ende der Funktionsprüfung werden die Prüfdaten in einem Prüfzertifikat festgehalten und im Dokumenten-Management-System (DMS) entsprechend archiviert. Das Prüfzertifikat kann jederzeit aufgerufen und bei Bedarf an den Kunden weitergegeben werden. Jeder Prüfvorgang ist so vergleich- und reproduzierbar. Die speziell, auf die Hänchen-typischen Prüflinge, angepasste Aufnahmevorrichtung ermöglicht ein sicheres Handling der Prüflinge. Bauteile wie zum Beispiel Hydraulikzylinder mit einem Außendurchmesser von 25 – 500 mm können sicher fixiert werden. Die Länge des EoL Prüfstandes wurde auf eine maximale Bauteillänge von 2,50 m ausgelegt. Größere Bauteile können auch außerhalb der Prüfzelle angeschlossen und geprüft werden.

Katharina Preiß - Jörg Beyer, mediaword

© Hänchen 2017

Häufig erweitern wir diesen Prüfstand für unsere Kunden um die Funktion "Mechanische Belastungsprüfung".

Warum Prüffelder, Prüfmaschinen und Prüfstände vom Hersteller Hänchen?

Unsere Kompetenz als Hersteller von Prüfständen und Prüfmaschinen

Den Grundstein für die Entwicklung von Prüfständen und komplexen Prüfmaschinen legte die Hänchen-interne Produktentwicklung und Forschung. Angefangen beim Hydraulikzylinderbau, erweitert um Elektronikkomponen und vollständige Antriebssysteme bietet Hänchen seinen Kunden auch vollständige Maschinen, einschließlich Antriebsachsen, Gestell und Maschinenelementen. Unser hoher Qualitätsanspruch an die eigenen Produkte leistete dieser Entwicklung massiven Vorschub. Diese langjährige Erfahrung macht Hänchen heute zu Ihrem sicheren Partner für individuelle Prüfstände und Prüfmaschinen. Jeder EoL Prüfstand wird auf Sie als Kunde maßgeschneidert angepasst.

Hänchen Prüfstände sind Ratio-Drive® Projekte, also individuell entwickelte Sondermaschinen mit durchgängigem Konzept. Bei jedem Projekt haben Sie als Kunde einen zentralen Ansprechpartner. So lässt sich der individuelle Prüfstand durch die kundendefinierten Schnittstellen nahtlos in das eigene Systeme einbinden.

Mit der PLZ-Suche und finden Sie direkt den für Sie zuständigen Ansprechpartner.

Hänchen Ratio-Drive® - Die Komplettlösung für Antriebssysteme & Prüfstandbau

- Mehr als ein halbes Jahrhundert Hydraulik- und Dichtungskompetenz

- Umfangreiche Erfahrungen im Sondermaschinenbau von hydraulischen und elektrischen Spezialmaschinen

- Erfahrungen in der systematisierten individuellen Konstruktion von Industriemaschinen und Retrofit

- Mess-, Steuerungs- und Regelungstechnik, Echtzeitregelung, Messwerterfassung, Sensorik, Feldbusanbindung und Auswertung

- Entwicklung eigener modularer Software, einschließlich grafischer Oberfläche für Steuerung und Regelung sowie die Kommunikation auf Prozessebene

- Planung und Umsetzungen von Prüfmaschinen

- Individueller Prüfstandsbau

- Umfangreiche Sicherheitskonzepte bis PLe entsprechend der Maschinenrichtlinie, CE-Konformität, Sicherheitssoftware